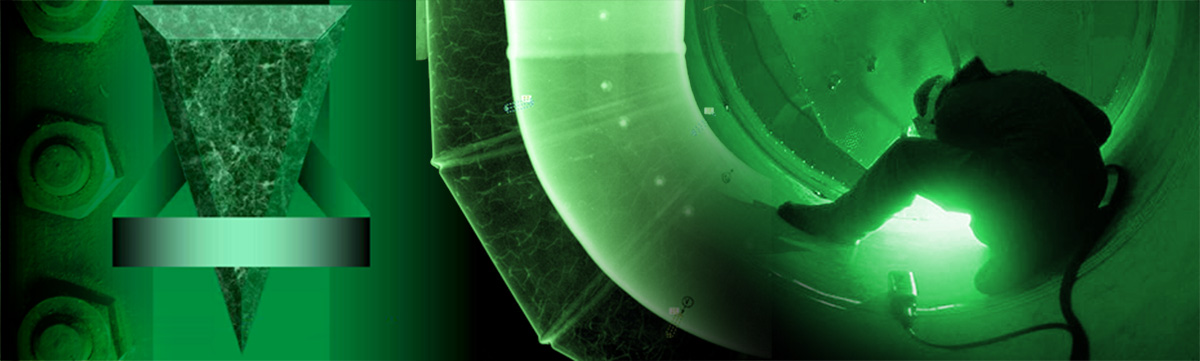

VT – vizuální kontrola

zjišťují se zjevné vady povrchu kontrolovaných součástí, případně i jejich vnitřní vady, pokud se na prohlíženém povrchu zjevně projevují. Zjištěné nepřípustné a přípustné vady se zaznamenávají předepsaným způsobem. Touto kontrolou rovněž ověřujeme splnění podmínek pro další předepsanou NDT kontrolu nebo postup. Jedná se o jednoduchou,levnou a přitom velmi účinnou metodu pro kontrolu povrchových vad způsobených výrobou nebo provozem komponent.Principielně je založena zjišťování světelného nebo barevného kontrastu v místě inspekce.Dělíme jí na vizuální kontrolu přímou – spočívající v pozorování povrchu prostým okem ,nebo lupou se zvětšením 3-6x.Je nutné dostatečné osvětlení 500-1000 Lx.Pozorované vady lze měřit běžnými nebo speciálními měřidly k měření rozměrových veličin. Nepřímá VT – se používá do míst,která nelze pozorovat z důvodu nepřístupnosti zkoušeného místa.V těchto aplikacích se využívají tzv. boroskopy (trubice se zabudovaným zdrojem světla a zrcadly)-pouze pro směrově přímou kontrolu, a fibroskopy – ohebné endoskopy u nichž je obraz i světlo vedeno optickými vlákny umožňujícími díky ohebnosti i přístup do zakřivených prostor.Nevýhodou tohoto systému je „rastrování“ obrazu způsobení počtem světlovodných vláken.Nepřímou VT lze provádět i za použití CCD kamer dopravovaných na místo inspekce manipulátory.

UT – zkouška ultrazvukem

používá se ke zjišťování vnitřních nehomogenit. Využívá principu rozdílného odrazu ultrazvukové energie vyslané do zkoušeného materiálu ultrazvukovou sondou, od změn v prostředí, a schopnosti tyto indikace interpretovat.Touto zkouškou jdou obecně nejlépe vyhodnocovat a indikovat vady kolmé k ose ultrazvukového svazku.Použití metody není omezeno vlastnostmi materiálu,lze zkoušet kovové i nekovové materiály,dřevo,plasty a keramiku.Při známé rychlosti šíření UZ vln v etalonu lze s úspěchem třídit rozdílné tavby u odlitků,případně i záměny materiálů. Tato zkouška nám poskytuje nejrozsáhlejší informace o vnitřních celistvostech výkovků a vývalků.Lze použít na kontrolu trhlin u vysoce legovaných materiálů nebo na měření tloušťky stěn potrubních systémů a zařízení podléhající korozi a abrazi ultrazvukovými tloušťkoměry.Pro aplikace sledování korozních a obrazních dějů je firmou ATESTA – NDT servis s.r.o. využíván inspekční software „COROSCANE“,který umožňuje sledovat úbytky materiálů v reálném čase a poskytuje komplexní informace o provozních podmínkách,na jejichž základě lze specifikovat korozní namáhání materiálů a určovat životnost zařízení.Ultrazvukovými zkouškami lze měřit i velikost protažení šroubů při šroubovém spojení u zavíracích vík reaktorů nebo výměníků.Ultrazvukovou metodou,která nám dokáže zaznamenat v reálném čase vnitřní homogenitu zkoušeného objektu je TOFD.Jedná se o rovnocennou náhradu zkoušek RT, i když i zde platí jistá omezení.Výsledek měření je zaznamenán podobně jako na radiografickém filmu.

MT – zkouška magnetickou metodou práškovou

využívá se k vyhledávání vad na povrchu zkoušených součástí,nebo těsně pod jeho povrchem(dohl.cca 1mm) Princip metody spočívá ve změně toku magnetických siločar v místě defektu materiálu a zviditelnění těchto vad za pomocí feromagnetických částic. Možnost využití různých stupňů citlivosti v závislosti na použití typu zkušebního média – na nejcitlivější aplikace se využívá fluorescenčních detekčních prostředků,nevýhodou je však požadavek na nízkou hodnotu okolního bílého světla (denní světlo).K zviditelnění indikací slouží fluorescenční lampy o vlnové délce 365nm. Jako nepraktičtější montážní použití při této zkoušce je však aplikace barevného prášku na kontrastní barvu nanesenou na zkušební místa. Z metod magnetizace se nejběžněji používá magnetické jho (magnetizmus prochází přes póly přístroje), nebo příložné elektrody ,kdy magnetizmus vzniká průchodem proudu součástí.Nevýhodou příložných elektrod je možnost opalu součásti v místě doteku elektrody a následná náchylnost ke tvorbě trhlin. Použití na feromagnetické materiály (ocel). Veškeré přístroje a materiály k NDT zkouškám jsou ve firmě ATESTA – NDT servis s.r.o. v metrologicky řízeném stavu .Kvalita detekčních prostředků a zařízení je pravidelně kontrolována odpovědnými pracovníky. Při MT zkoušce dochází k zmagnetování zkušebních míst, lze řešit demagnetizací.

PT – penetrační zkouška

používá se k vyhledávání indikací na povrchu zkoušených objektů. Princip metody spočívá v působení kapilárních jevů u kapalin,kdy do necelistvosti vnikne penetrant a následně po povrchovém očištění vzlíná do kapilární vývojky.I přes relativní jednoduchost principu jsou kladeny vysoké nároky na přípravu zkoušeného dílce.Samotná zkouška se skládá z 4 základních kroků – 1) předčištění – dílec je zbaven mastnoty 2) nanesení penetrantu 3) mezičištění (odstranění přebytečného penetrantu) 4) nanesení vývojky a hodnocení indikací Používá se na zkoušení kovových, nekovových a austenitických materiálů.Omezením pro tuto zkoušku jsou porézní materiály ,u nichž nelze spolehlivě odlišit relevantnost indikací.Jako u magnetické zkoušky je možnost volit mezi 2 citlivostmi metody použitím fluorescenčních nebo barevných penetrantů. Citlivost metody se ověřuje zkušebními měrkami s uměle vytvořenými vadami. Veškeré materiály k NDT zkouškám jsou ve firmě ATESTA – NDTservis s.r.o. v metrologicky řízeném stavu .Kvalita detekčních prostředků a zařízení je pravidelně kontrolována odpovědnými pracovníky.

RT – radiografie

používá se pro zjišťování vnitřních objemových nehomogenit. Princip metody je založen na rozdílném průniku RTG nebo gama záření mezi dvěma prostředími, výsledný obraz je po vyvolání zachycen na radiografickém filmu,nebo na jiném vhodném snímači.Zjistitelnost vad při použití RTG nebo záření gama je závislá na technice prozařování.Jakost radiogramu se ověřuje pomocí IQI penetrametrů – měrek.Radiografické techniky jsou rozděleny do 2 tříd citlivosti,které lze vhodnou radiografickou konfigurací ( citlivosti prostředků,zdrojem záření) kombinovat.Lze použít na mapování koroze, stavu komponent a dílců, svarových spojů nebo odlitků. Zkouška vyžaduje vysokou odbornost personálu.

LT – zkoušení netěsností

je využíváno pro zjištění těsnosti svarových spojů nebo komponent sloužících k oddělení dvou různých prostředí bez jejich vzájemného kontaktu. Využívá se rozdílu atmosférických tlaků nebo schopnosti detekovat místa úniku zkušebního média.Hlavním rozdělením pro měření netěsností je směr proudění zkušebního média – z objektu,do objektu – případně kombinace těchto metod.Při této zkoušce závisí na teplotě objektu z důvodu změny velikosti necelistvostí a rozdílné velikosti detekovatelného úniku.Pro základní zkoušku těsnosti lze využít i penetrační prostředky(PT).

HTT– zkoušení tvrdosti

pro zkoušky tvrdosti se v technické praxi používají metody, při nichž se vnikací těleso ( indetor ) vtlačuje do povrchu zkoušeného předmětu, a to bud statickým zatížením zvolna vyvozeným ( statické zkoušky ), nebo rázem ( dynamické zkoušky ). Tvrdost bývá definována jako odpor materiálu proti vnikání cizího tělesa. Tvrdost se na oceli zkouší velmi často, neboť poskytuje rychlou kontrolu stavu materiálu po tepelném zpracování ( žíhání, kalení, zušlechtění ). Tvrdost je v těsné vazbě s pevností v tahu. U oceli se udává empirický vztah: pevnost v tahu ( Mpa ) = 3,5 HB, kde HB je číslo tvrdosti podle Brinella. Pro použití v terénu se dnes zásadně používají ultrazvukové tvrdoměry,které měří velikost odrazu indetoru od povrchu zkoušeného objektu.

Vyhodnocení zkoušek

je prováděno a vyhodnocováno operátory certifikovanými dle EN 473,nebo SNT – TC – 1A. Jako vyhodnocovací předpisy jsou používány normy EN, MILStd, DIN,SEP, SEL a ISO,případně dle našich zkušebních postupů a instrukcí schválených odběrateli. Záznamy a zápisy ze zkoušek jsou uchovávány po dobu 10 let,případně dle zákonných požadavků.Dokumentace pro zákazníka může být dle rozsahu v elektronické nebo písemné formě,včetně záznamů v inspekčních nebo zkušebních plánech.V případě požadavku jsme schopni zajistit veškerá data z našich přístrojů tak,aby bylo možno kdykoliv zpětně zjistit konfiguraci při zkoušce. Záznamy dat jsou řízeny dle interních předpisů a generického modelu záznamů dat.